15 Lug Commande CNC sur base PC: précision et dynamique

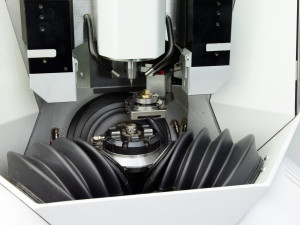

>> Avec son centre d’usinage 701S, l’entreprise Willemin-Macodel a réalisé un véritable saut quantique dans le domaine de l’usinage des petites pièces, cela en exploitant pleinement et pour la première fois toute la dynamique et la rigidité de la cinématique Delta. Ceci a été rendu possible par la diminution des masses entraînées et par toute l’efficacité de la technique CNC sur base PC de Beckhoff. Les résultats sont une consommation d’énergie réduite d’un dixième et, selon les pièces, une durée d’usinage jusqu’à dix fois plus courte.

L’idée à la base : lors de l’usinage, seule la petite et légère pièce à usiner est déplacée et non pas la lourde unité d’outils.

Sise à Delémont en Suisse, l’entreprise Willemin-Macodel est spécialisée dans les machines servant à l’usinage de petites pièces. Ses installations sont utilisées entre autres dans l’industrie horlogère, la technique médicale et l’indust rie aéronautique. Le directeur technique Denis Jeannerat précise à ce sujet : « Notre compétence-clé réside dans des machines ultra précises pour les procédés industriels globaux. En raison des difficultés liées à la fixation des petites pièces à usiner, la machine prend en charge toutes les étapes de l’usinage, sans la séparation classique entre les processus de tournage, de fraisage et de meulage. Il faut encore y ajouter la manipulation des pièces, c.-à-d. l’acheminement et l’évacuation méticuleuse des pièces à usiner.

L’exemple parfait à cet égard est le centre d’usinage 701S présenté au salon EMO 2013. »

Une idée toute simple vient révolutionner le micro-usinage

À première vue, l’idée à la base est simple : le centre de micro-usinage 701S abrite un robot Delta retourné pour ainsi dire « la tête en bas » qui déplace la pièce à usiner ellemême et non pas l’outil comme c’est habituellement le cas. Denis Jeannerat explique comme suit les réflexions qui ont menées à ce concept : « Dans nos marchés, on observe une forte tendance à miniaturiser les composants. Nous souhaitions ainsi développer une machine dont les dimensions sont proportionnelles à la taille des pièces à usiner. En effet, pour usiner une pièce de 2 voire de 20 g, il n’est pas pertinent de déplacer un chariot porte-outil de 100 kg intégré à une machine de 3 m de long et d’un poids de 12 tonnes. Il est nettement plus judicieux de déplacer la faible masse de la pièce à usiner plutôt que l’outil. Ainsi, les masses à déplacer sont donc largement réduites et on passe par ce biais de quelque 500 à 800 kg pour un axe conventionnel, à seulement 2 kg. Et des moments d’inertie aussi faibles se laissent parfaitement maîtriser avec un robot Delta. »

Le centre d’usinage est piloté à l’aide du panneau de commande Economy » CP7912 personnalisé avec écran tactile 15 pouces.

En conséquence, le concept de base pour la nouvelle machine repose sur une cinématique parallèle à structure Delta, qui se distingue par un porte-pièce relié et supporté par trois bras. La stratégie d’usinage du 701S conçue pour les petites pièces à usiner (Ø 52 x 32 mm) place l’« interpolation circulaire » gourmande en calcul au centre. Le centre d’usinage se caractérise par un contrôle de trajectoire inférieur à 0,2 μm, une quasi insensibilité aux variations de température, ainsi que par sa précision et sa répétabilité très élevées. Une broche moteur hautes performances développée spécialement pour ce centre, présentant une vitesse maximale de 80’000 tr/min et sans porte-outil, assure en outre une rigidité statique et dynamique accrue, un très haut degré d’équilibrage et une très faible erreur de circularité (en deçà de 1 μm à la pointe de l’outil).

Cinématique de la machine parfaitement maîtrisée par le PC

Si le concept paraît simple, il nécessite cependant une dose énorme de développement et de savoir-faire tant au niveau de la construction qu’à celui de la technique de commande, comme l’explique Denis Jeannerat : « C’était pour nous un projet de longue haleine qui a débuté il y a plus de cinq ans. Ce sont surtout la mécanique et la technique d’entraînement qui ont nécessité de grandes dépenses en développement, cela afin d’accroître et de maîtriser le comportement dynamique ».

La décision de faire appel à une technique de commande sur base PC tombait déjà dès les phases initiales du projet. En effet, il était clair qu’elle seule, permettrait de réaliser les interpolations circulaires dispendieuses et les circuits de régulation suffisamment rapides. Denis Jeannerat ajoute à ce sujet : « En fin de compte, le but était de développer une machine extrêmement dynamique.

La grande rigidité dynamique du système ne peut être obtenue qu’avec un PC Industriel performant qui puisse calculer rapidement les paramètres du circuit de régulation, surtout avec des masses à déplacer aussi réduites ».

Commande de PC : performante, ouverte et éprouvée

Après avoir opté pour la technique de commande performante sur base PC, le fournisseur idéal fût également rapidement trouvé. Denis Jeannerat : « Nous avons évalué différents systèmes et étions de suite convaincus par la commande de PC. Et ce pas uniquement sur base de la technologie. Un autre point essentiel pour nous était que Beckhoff dispose d’un grand savoir-faire et d’une énorme expérience industrielle. » Selon Dennis Jeannerat, l’entreprise Willemin-Macodel accorde en outre une grande importance à un maximum de flexibilité dans la construction de machines : « Pour rendre nos machines flexibles au possible, nous avons besoin d’un système ouvert à tous égards – caractérisé par un spectre E/S varié ainsi que, pour la communication, des sous-systèmes et toute la capacité d’adaptation d’un logiciel. Par exemple, la communication avec les systèmes requis de manipulation et de robots est un point essentiel. Nous profitons ici d’une part des cinématiques faisant déjà partie intégrante du logiciel TwinCAT et pouvons d’autre part y intégrer en toute simplicité nos propres solutions ». De plus, il est possible d’adapter minutieusement chaque machine à l’application, tâche quasi impossible sans système de commande ouvert. Afin de développer un système présentant toute la modularité requise pour les machines, il faut également que le logiciel de commande – comme dans ce cas TwinCAT – soit modulaire et offre une grande liberté dans la programmation. Sur le centre d’usinage 701S, le côté ouvert de la commande de PC se traduit également et entre autres par l’intégration simple d’un système spécial de vision pour la mesure d’outil. Ce système permet par exemple de mesurer les outils à plein régime, y compris l’erreur de circularité. Le système de mesure s’intègre sans grands

frais via des cartes PCI ad hoc enfichées sur l’ordinateur de commande Beckhoff, ce dernier disposant ainsi directement et rapidement de très grandes quantités de données. Le PC industriel pour montage dans une armoire électrique C6920 mis en oeuvre sur la machine abrite un processeur 1,9 GHz Intel® Celeron® et ne présente selon Denis Jeannerat pas uniquement une grande performance de calcul, mais également un autre avantage primordial : « Le PC Industriel C6920 est de construction très compacte et ne prend donc que peu de place dans l’armoire électrique de la machine. »

Le centre de micro-usinage 701S ne nécessite qu’un emplacement pour installation d’env. 1 m².

Logiciel spécifique CNC et unité de commande

Les tâches de la commande de PC se rapportent non seulement aux calculs complexes de trajectoire, mais aussi à la régulation de la vitesse et du positionnement de la broche hautes performances. Ainsi, quatre axes au total – du robot Delta et la broche en tant qu’axe supplémentaire – sont pilotés avec une rapidité extrême. En outre, la broche permet même des tâches d’usinage spéciales comme le rabotage ou l’ébavurage. Tout ceci est transposé à l’aide de TwinCAT CNC, c.-à-d. avec une solution 100 % logicielle sur base PC et avec fonctionnalité CNC complète. TwinCAT CNC peut travailler avec maximum 64 axes / broches régulées, qui se laissent répartir sur maximum douze canaux CNC. Un canal CNC permet d’interpoler simultanément jusqu’à 32 axes et peut ainsi résoudre les tâches de mouvement les plus complexes. TwinCAT CNC permet également de profiter de l’ouverture sur la périphérie E/S et sur le système d’entraînement, ce qui était inhabituel dans le monde CNC traditionnel. Les modules E/S les plus variés peuvent ainsi être raccordés via tous les systèmes de bus de terrain usuels. Selon les besoins, les systèmes d’entraînement peuvent être reliés à la CNC par le biais d’une interface de codeur / analogique ainsi que de manière directe, avec une interface d’entraînement numérique. Le niveau E/S du centre d’usinage 701S est formé de 44 bornes EtherCAT, leurs informations sont transmises au système de commande via deux coupleurs EtherCAT EK1100. Les données sont saisies entre autres par les bornes d’entrée numériques EL1124 et EL1008, les bornes de sortie numériques EL2008, les bornes d’entrée analogiques EL3064 et EL3202, les bornes de sortie analogiques EL4002, ainsi que par des interfaces de codeur incrémental EL5101. En tant qu’unité de commande CNC, le centre d’usinage 701S dispose d’un panneau de commande « Economy » CP7912 personnalisé avec écran tactile 15 pouces, il intègre la technologie DVI/USB Extended afin d’éloigner le panneau de commande à une distance maximale de 50 m par rapport au PC. Dans son solide boîtier en aluminium au degré de protection IP 65, le panneau sur bras support accueille également une console pour clavier et présente entre autres douze touches de fonction et dix touches LED spéciales PLC. Sans oublier une extension de touche avec interrupteur d’arrêt d’urgence, six boutons-poussoirs lumineux, un commutateur à code Gray (23 positions) et un capteur incrémental. Et Denis Jeannerat de conclure : « Le panneau de commande permet une exploitation très conviviale de la machine. De nombreuses fonctions sont directement intégrées par exemple via les touches électromécaniques, ce qui permet une commande intuitive et donc simple au possible ».

Machine pour un micro-usinage hautement efficace

La combinaison entre une construction intelligente et une automatisation performante a débouché ici sur une machine qui, avec son encombrement d’env. 1 m2, est très compacte mais surtout très efficace. En raison des faibles masses à déplacer, elle ne consomme que 2 kW d’énergie pour usiner une petite pièce. Une machine conventionnelle nécessiterait pour le même travail 20 kW voire plus. Denis Jeannerat ajoute à ce sujet : « Avec une précision élevée de trajectoire en deçà de 0,2 μm – même à plein régime -, le centre d’usinage 701S atteint des valeurs 10 fois supérieures à celles des centres d’usinage conventionnels. Un autre avantage réside dans l’immense gain de temps pour l’usinage des pièces. Selon la complexité de la pièce à usiner, la durée d’usinage est 3 à 10 fois moindre. Ainsi, l’usinage d’une électrode en cuivre dure ne nécessite dorénavant plus une grosse heure, mais seulement huit minutes. »

Auteur: Philippe Monnin, service commercial Suisse occidentale, Beckhoff Beckhoff

Automation AG, En Chamard 35

1442 Montagny-près-Yverdon

Tél. 024 447 27 00, Fax 024 447 27 01

yverdon@beckhoff.ch, www.beckhoff.ch

Willemin-Macodel SA

Route de la Communance 59

2800 Delémont

Tél. 032 427 03 03, Fax 032 426 55 30

sales@willemin-macodel.com

www.willemin-macodel.com