15 Gen Nouvelles stratégies pour l’horlogerie

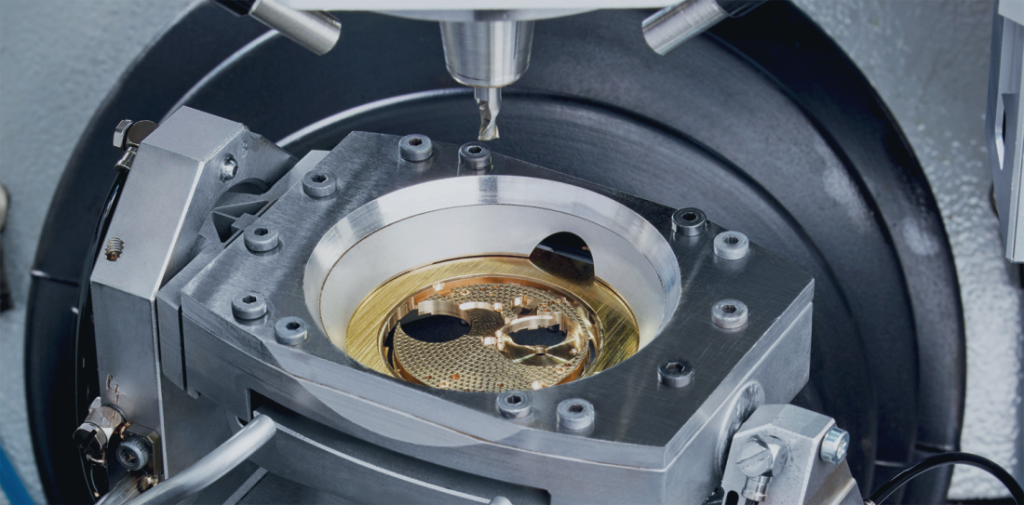

A l’occasion de Baselworld, Willemin-Macodel présentera la machine 701S qui a fait couler beaucoup d’encre en tant qu’innovation majeure lors de la dernière EMO à Hanovre. A Bâle, cette petite machine à cinématique parallèle en architecture Delta sera présentée en tant que solution d’usinage dédiée à l’horlogerie. La machine à découvrir à Bâle sera dotée de caractéristiques adaptées à la réalisation de pièces pour l’horlogerie, notamment les platines, ponts, cadrans et indexes. Elle présentera un dispositif de retournement unique permettant l’usinage complet de la platine sur les deux faces et sur la tranche, ainsi qu’un système de palettisation et de robotisation. De part une association idéale d’une cinématique parallèle, d’une très faible masse en mouvement et d’une rigidité très élevée, la qualité et la précision d’interpolation deviennent exceptionnelles, et ceci sans aucune limitation de diamètre outil qui peut commencer à quelques centièmes. La stratégie d’usinage par interpolation et les macros dédiées permettront également la présentation d’usinages spécifiques au domaine comme la décoration, le gravage, le diamantage ou encore le rabotage. Parfaitement dotée, notamment pour la récupération des métaux précieux ou les usinages difficiles, la 701S est une machine horlogère par excellence.

L’usinage inversé

L’usinage inversé

En 2013 nous écrivions : « L’idée de réaliser une machine d’usinage dotée d’une architecture parallèle par opposition à une cinématique sérielle classique n’est pas nouvelle, mais elle n’a jamais atteint un tel degré d’aboutissement jusqu’ici. Après plusieurs années de développement sur la base d’un concept de l’EPFL, Willemin-Macodel a mis au point une machine Delta de microusinage à la précision submicronique ». La broche d’usinage est fixée sur un portique fixe surplombant une table 3 axes animée par un robot delta. Les masses embarquées sont dès lors très faibles, conjuguant ainsi très haute dynamique et rigidité. M. Patrick Haegeli, membre de la direction générale nous dit : « Que la machine réalise des lignes droites ou des courbes, tous les mouvements sont interpolés et réalisés par les trois bras, les outils sont toujours à la vitesse idéale, sans ralentissement ni à-coups, la qualité d’usinage et la durée de vie des outils est donc maximale et les résultats du marché le confirment de belle manière».

Avantages combinés…

Si l’on compare les technologies usuelles disponibles sur le marché pour les pièces horlogères, on peut les séparer en deux catégories : les centres monobroches qui sont précis et flexibles mais moins productifs et les machines transfert qui permettent d’atteindre des temps de cycles très courts mais qui sont complexes à mettre en oeuvre et nécessitent des compétences pointues. Avec la machine 701S, Willemin-Macodel propose une solution qui combine les avantages de ces deux technologies.

…par rapport à un centre monobroche

En pièce à pièce, elle offre des performances supérieures aux centres monobroches (dans le domaine du micro-moule, les clients annoncent des temps d’usinage divisés par huit. Dans le cas de pièces horlogères typiques, ces gains atteignent 1,5 à 2 x, mais peuvent être nettement plus importants comme dans ce cas d’indexes réalisées par un des premiers clients pour lequel les gains sont supérieurs à 10 x). M. Zaugg, directeur des applications, ajoute : « Pour la réalisation d’une platine typique, un centre d’usinage classique nécessite entre 50 et 70 outils, sur la 701S, avec la stratégie par interpolation, nous mobilisons seulement 12 outils. Ceci génère également des gains importants en termes de coûts d’outillage ». Avec un magasin compact de 36 outils, il est ainsi possible de tripler chaque outil. Comme la 701S dispose d’un système d’analyse des outils par caméra (qui fonctionne à la vitesse de rotation de travail pour en garantir la précision maximale), couplé à un dispositif de nettoyage performant, il est possible d’assurer la mesure, le contrôle du mal rond, l’analyse de l’arrête ainsi que l’usure de l’outil avant chaque usinage. « Avec des outils de diamètres de 0,05 mm par exemple, des variations de l’ordre du micron entre la position arrêtée et en rotation à 80’000 t/min. sont possibles, c’est pourquoi nous mesurons toujours aux vitesses de travail » ajoute M. Haegeli.

…et par rapport à une machine transfert

La machine 701S présentée à Bâle sera équipée d’une cellule robot automatisée qui assure le chargement, le déchargement, le contrôle et le nettoyage (d’autres options sont possibles). Ce système, une fois associé à plusieurs machines 701S devient un compétiteur direct aux machines transfert. Willemin-Macodel propose une solution ultra précise dotée de temps de mise en train nuls et qui offre une garantie de fonctionnement très importante. M. Zaugg précise : « S’il y a un problème avec une machine transfert, la production est arrêté. Si une machine 701S d’une cellule de production est en cours de maintenance, la cadence est limitée mais la production de chaque pièce terminée reste garantie. Chaque machine peut être utilisée individuellement grâce à son palettiseur intégré comprenant 18 positions. La flexibilité de la cellule d’usinage permet également d’utiliser une machine de manière autonome pour réaliser des pièces prototype par exemple, alors que les autres continuent de travailler sur la série. A l’inverse, une maintenance sur le robot peut être envisagée en cours de production, sans interruption des cycles d’usinage individuels».

La quête du temps de mise en train zéro

Ce qui fut une utopie depuis l’arrivée des machines à commande numérique est maintenant une réalité. Grâce à sa technologie embarquée, l’analyse des outils en condition de travail réel, un dispositif de changement de magasin rapide et une stabilité thermique hors du commun, la machine 701S permet le lancement d’une série sans qualification très élevée, mais surtout, sans temps de mise en train. Il suffit d’introduire le programme CNC dans la machine, d’y apposer le magasin d’outil et de lancer la production. La première pièce sera conforme aux exigences horlogères.

Simplicité, fiabilité et compacité

Les spécialistes du domaine horloger qui souhaitent réaliser des kits complets de montres (platine et ponts par exemple) disposent d’un outil de production très flexible qui leur permet de gérer la production de manière dynamique avec une cellule de machines 701S. Tant la programmation de la machine que celle de la cellule robotisée ont été simplifiées au maximum, notamment à l’aide d’une interface développée sur mesure. La machine est dotée d’un système de récupération complet des copeaux comprenant un lavage continu de l’aire d’usinage et un système de filtration intégré. Il est également important de relever que tous les périphériques sont intégrés dans la machine, minimisant son espace au sol à 1 m2. Le directeur précise : « Nos clients sont non seulement surpris par les performances de la 701S, mais également par sa simplicité. Un opérateur la prend facilement en main en moins d’un jour ». Il ajoute : « Un autre avantage relevé par les utilisateurs est la rapidité avec laquelle la machine est stable. Ils la redémarrent le lundi matin après deux jours d’arrêt et, sans devoir la préchauffer, la première pièce est bonne et ceci sans réglage supplémentaire !».

Des cycles spécifiques

Un des arguments principaux de l’entreprise est le service offert en complément de ses produits. Avec la machine 701S cette philosophie est poussée plus loin encore. L’entreprise travaille en étroite collaboration avec des fabricants d’outils pour leur permettre de développer des outils capables de tirer parti des capacités de la machine, ainsi qu’avec des fournisseurs de solutions FAO. M. Zaugg explique : « Aujourd’hui nous sommes technologiquement plus avancés et nous ne sommes clairement pas aux limites de la machine, en collaboration avec les clients et les partenaires, nous améliorons les performances globales d’usinage en permanence ». Pour ce faire, les spécialistes de Delémont sont en contact régulier avec les clients. En ce qui concerne l’horlogerie, des cycles spécifiques ont déjà été développés, notamment pour la réalisation de pivots ou filets mais également d’états de surfaces caractéristiques comme le tournage par rabotage.

Les limites de la technologie

Avec des précisions proches de celles des machines de métrologie, la prudence est de mise lors de la mesure des pièces et de l’analyse des capabilités. Il devient très difficile d’identifier si l’erreur provient de la mesure ou de l’usinage. A ce sujet M. Zaugg nous dit : « Lors de différents tests, nous nous sommes rendu compte qu’un simple fluide de dégraissage insuffisamment performant suffisait à faire sortir les pièces de la tolérance ». L’entreprise Willemin-Macodel s’est équipée en conséquence afin de répondre au mieux aux contraintes dimensionnelles de ses clients en offrant une garantie de contrôle de très haute précision.

Le plus grand challenge ?

« Nous sommes encore chaque jour impressionnés par les performances de la machine et les résultats relevés par nos clients démontrent que le concept permet des améliorations de qualité et de temps de cycle très importants. La machine 701S nous oblige à revoir tous les codes d’usinage maîtrisés depuis des dizaines d’années et à réinventer de nouveaux standards. Ces stratégies innovantes apportent des nouvelles perspectives dans la création et le design horloger » conclut Julien Zaugg. Intéressés à produire des pièces horlogères d’une manière différente et terriblement efficace ? Les spécialistes de l’entreprise se réjouissent de rencontrer les clients intéressés sur les prochains salons horlogers en Suisse. Lors de Baselworld du 19 au 26 mars 2015, les visiteurs pourront également découvrir d’autres solutions horlogères de Willemin-Macodel sur le stand F22 dans la halle 4U.

EUROTEC

Willemin-Macodel SA

Communance 59

CH-2800 Delémont

Tel. + 41 32 427 03 03

www.willemin-macodel.com

sales@willemin-macodel.com